Na czym polega formowanie wtryskowe?

Formowanie wtryskowe, nazywane często potocznie wtryskiwaniem to jedna z najczęściej wykorzystywanych metod przetwórstwa tworzyw termoplastycznych oraz, w ograniczonym zakresie, tworzyw termoutwardzalnych. Biorąc pod uwagę różnorodność produkowanych elementów formowanie wtryskowe to jedna z najszerzej wykorzystywanych metod przetwórstwa. Rozwój technologii oraz zaawansowane formy wtryskowe dają możliwość wytwarzania nawet 200 000 sztuk wyprasek na godzinę na jednej maszynie. Tak duża wydajność stawia wtryskiwanie na czele technologii masowych w wielu branżach (opakowania, AGD, automotive).

Jak działa formowanie wtryskowe?

Formowanie wtryskowe tworzyw sztucznych jest procesem cyklicznym, składającym się z następujących po sobie faz. Każda z faz jest odpowiedzialna za bardzo szczególne zjawiska, takie jak uplastycznienie tworzywa, nadanie mu odpowiedniej lepkości (homogenizacja), przepływ podczas wypełniania, uzupełnienie strat skurczowych, zestalanie w formie i kształtowanie struktury. Wszystkie fazy tworzą jeden cykl formowania wtryskowego. Oznacza to, że każdy produkt powstaje podczas cyklu technologicznego zawierającego następujące fazy:

- Faza uplastyczniania (uplastycznienie tworzywa, homogenizacja właściwości)

- Faza wtrysku (objętościowe wypełnienie gniazda formy),

- Faza docisku (uzupełnienie strat skurczowych podczas ochładzania),

- Faza chłodzenia (ochłodzenie tworzywa w formie poniżej temperatury umożliwiającej bezpieczne wyformowanie wypraski),

- Otwarcie formy i usunięcie wypraski.

W każdej z faz zachodzą specyficzne dla niej procesy, kształtujące jakości jakość produkowanych wyprasek. Odpowiedni dobór parametrów procesu formowania wtryskowego ma wpływ na jakość, powtarzalność, ale i efektywności procesu.

Fakt występowania faz w procesie wtryskiwania ma bezpośredni wpływ na budowę maszyn i urządzeń wykorzystywanych w tej technologii, zwanych wtryskarkami oraz wyposażenia dodatkowego jak podajniki, manipulatory, suszarki, termostaty itp.

W technologii formowania wtryskowego bardzo ważnym ogniwem łączącym proces z maszyną jest narzędzie (forma wtryskowa). W niej zachodzą procesy mające kluczowy wpływ na kształtowanie cech, jakimi będzie się charakteryzował gotowy produkt.

Jakie są metody formowania wtryskowego?

Powstanie zaawansowanych materiałów polimerowych (mieszanin, kompozytów, kopolimerów), ale i wymagające oczekiwania klientów, spowodowały ogromny rozwój różnych odmian procesu formowania wtryskowego dających możliwości wytwarzania wyprasek o unikalnych właściwościach. W zależności od zastosowanego materiału lub metody wtryskiwania możemy mieć do czynienia ze zwykłym (tzw. klasycznym) procesem lub bardziej skomplikowanym wymagającym dodatkowego wyposażenia. Wśród niekonwencjonalnych metod formowania wtryskowego można wyróżnić:

- WAIM – Water assist injection Moulding - wtryskiwanie wspomagane wodą

- GAIM – Gas assist Injection Moulding - wtryskiwanie wspomagane gazem

- Multicomponent Injection Moulding - wtryskiwanie wielokomponentowe lub wielokolorowe

- MuCell, CellMould - wtryskiwanie porujące lub mikroporujące

- IML – In Mould Labeling - wtryskiwanie z etykietowaniem w formie

- IMD – In Mould Decorating - wtryskiwanie z dekorowaniem w formie

- IMA – In Mould Assembling – wtryskiwanie z montażem w formie

- RTC - Rapid Temeperature Cycling – wtryskiwanie do form o zmiennej temperaturze podczas cyklu

- Wiele innych w których uzyskujemy bardzo specyficzne właściwości formowanych wyprasek.

Każda z wymienionych powyżej odmian pozwala na uzyskanie wyprasek o określonych cechach. Powodem ich stosowania są:

- Aspekty ekonomiczne związane z oszczędnością surowca (1, 2, 4, 7 czasem 3),

- Wykonanie kilku operacji w jednym cyklu (3, 5, 6, 7), - uzyskanie dużej sztywności i stabilności wymiarowej (4, 8),

- Uzyskanie wysokiej jakości powierzchni (8)

- I inne np. wykorzystanie tworzyw z recyklingu w wewnętrznej części wypraski (3).

Pomimo tego, że na pierwszy rzut oka wtryskiwanie wydaje się być procesem bardzo prostym, to jednak wymaga ono dużej wiedzy z wielu obszarów, stąd najlepiej powierzać złożone projekty firmom posiadającym duże doświadczenie konstrukcyjne, produkcyjne i wdrożeniowe.

Dr hab. inż. Przemysław POSTAWA, prof. PCz

6 kroków do produkcji Twojego pomysłu

- 1. Design na podstawie wymagań klienta

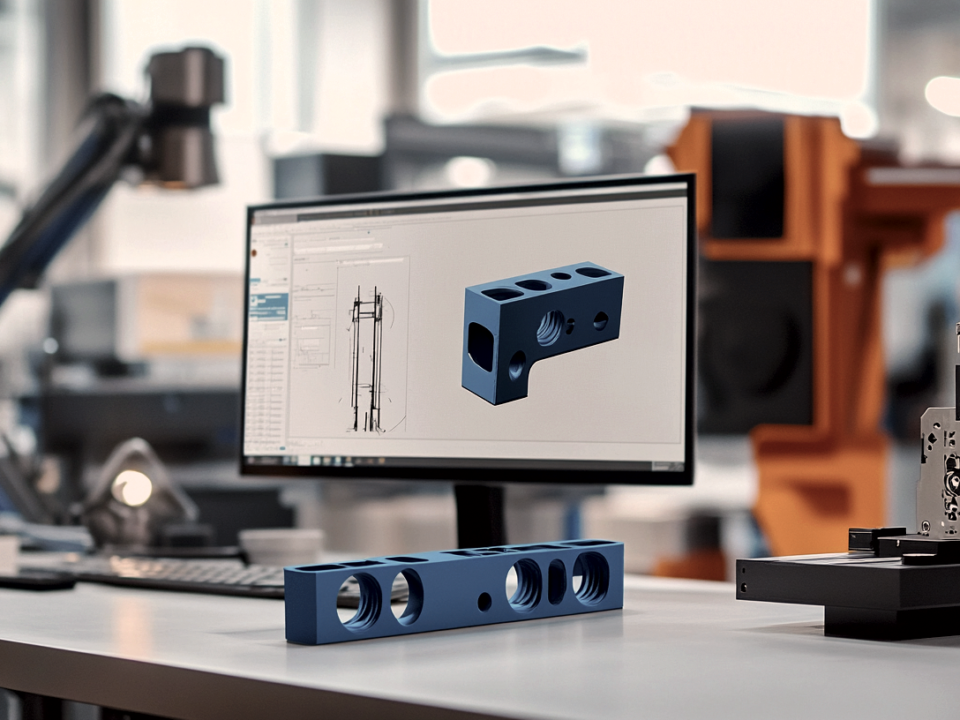

- 2. Projekt wyrobu 3D - wizualizacja komputerowa

- 3. Prototypowanie i walidacja projektu

- 4. Nadzór nad projektem formy wtryskowej

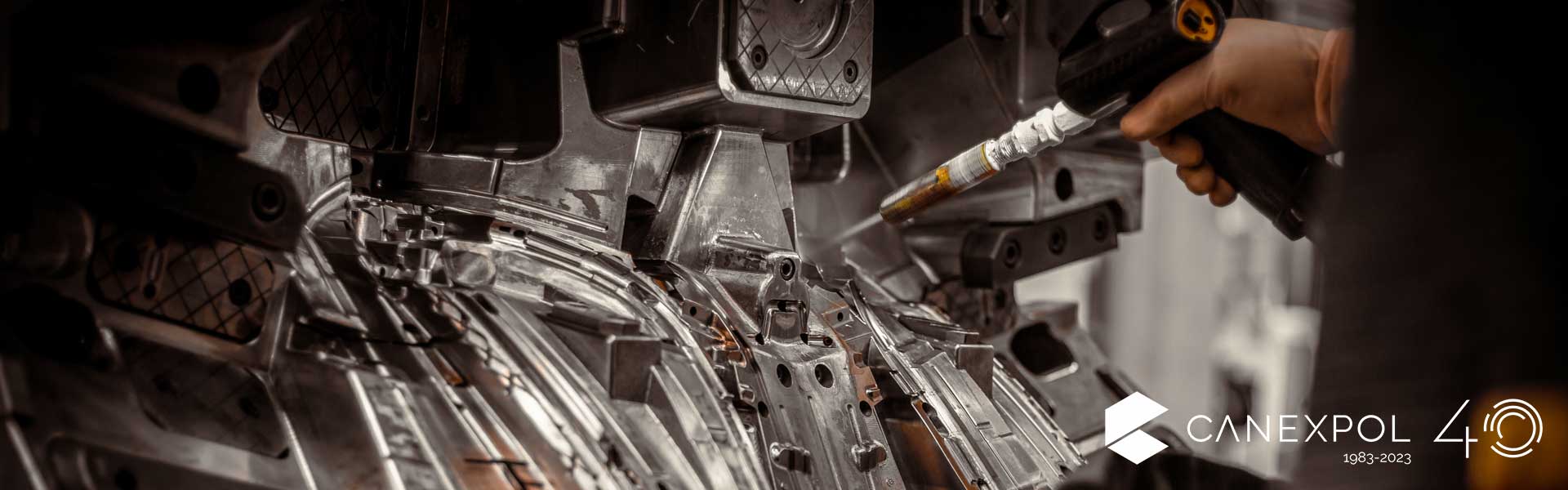

- 5. Nadzór nad wykonaniem formy wtryskowej

- 6. Produkcja wyrobów z tworzyw sztucznych