Jak powstaje forma wtryskowa?

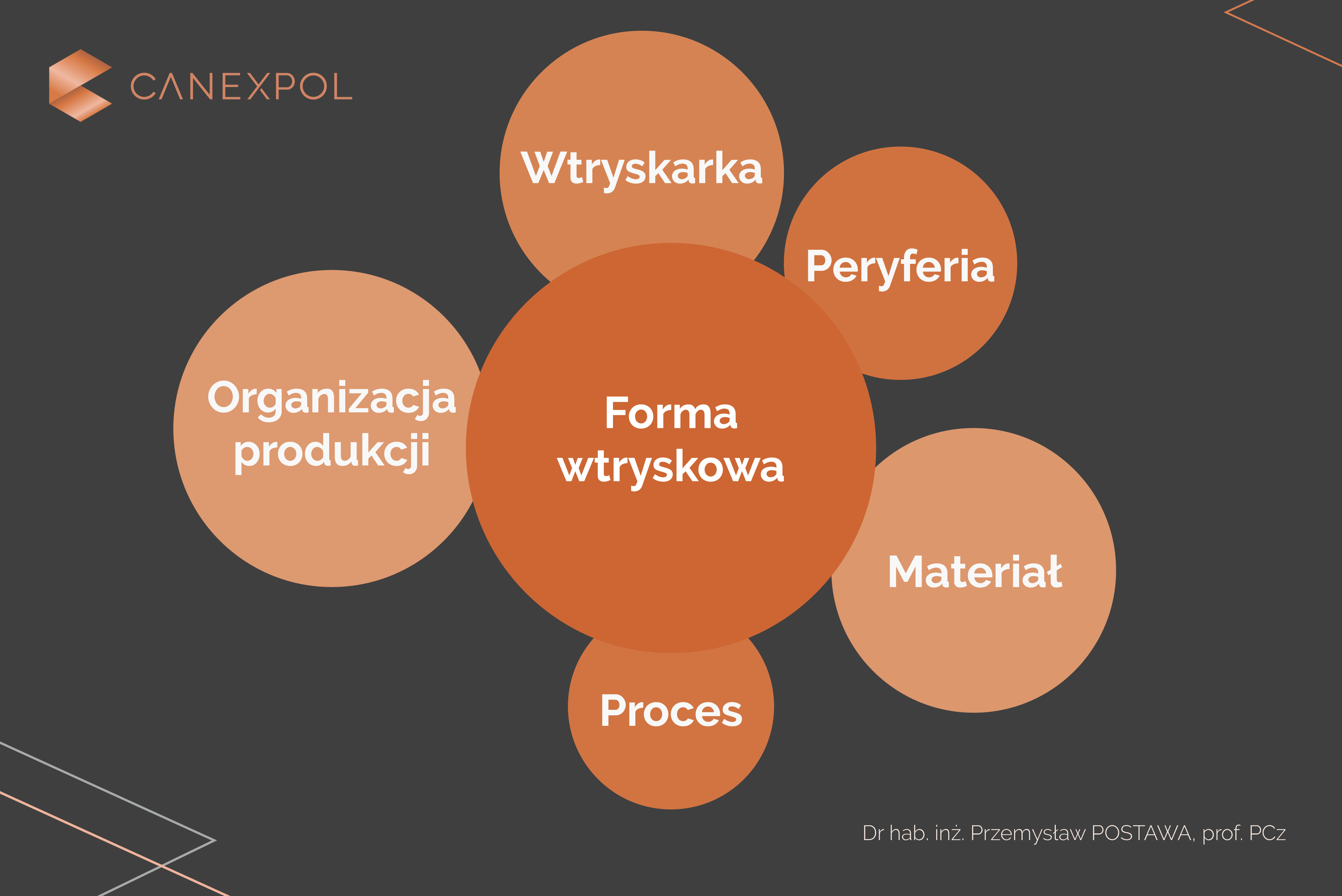

Forma wtryskowa – nazywana często narzędziem. Czy słusznie? Analogią do formy wtryskowej jest oprogramowanie komputerowe – często nazywane narzędziowym. Sam komputer bez specjalistycznego oprogramowania może być jedynie zabawką, centrum rozrywki i komunikacji ze światem. Dopiero oprogramowanie pozwala na nim pracować, zarabiać pieniądze, projektować. Podobnie jest z formą wtryskową. Bez niej wtryskarka i wszystkie urządzenia peryferyjne są bezużytecznym wyposażeniem – więc forma to serce procesu wytwarzania. I to wcale nie jest tanie. Jeśli chcemy żeby cały system działał poprawnie to trzeba zacząć od serca. Zanim zaczniemy myśleć o wykonaniu formy musimy uświadomić sobie po co ją wytwarzamy i co chcemy osiągnąć dzięki niej, inwestując często ogromne środki.

Podstawową i nadrzędną funkcją formy wtryskowej jest zarabianie pieniędzy dla firmy

Żeby to osiągnąć musimy spełnić kilka ważnych czynników:- Jakość użytkowa - estetyka, wygląd, struktura, dokładność wymiarowo-kształtowa produkowanych przedmiotów,

- Jakość produkcyjna – trwałość, szybkość pracy, łatwość obsługi i szerokie okno obsługi,

- Jakość rynkowa - efektywność produkcji, szybki cykl.

Dylematy, dylematy

Forma wtryskowa jako narzędzie pełni wiele funkcji i bierze udział w formowaniu nie tylko kształtu, ale i struktury, orientacji makrocząsteczkowej wtryskiwanego tworzywa, a jej funkcje to nie tylko jak nam się może wydawać - nadanie kształtu.Funkcje technologiczne:

- Szybkość pracy elementów biorących udział w formowaniu kształtu (suwaki, wkładki formujące),

- Usuwanie wypraski – możliwie najszybsze, ale przy zastosowaniu takich elementów, które gwarantują brak deformacji, zarysowań, widocznych śladów po wypychaczach,

- Współpraca wszystkich elementów formy biorących udział bezpośredni w kształtowaniu cech wyprasek, ale również pośrednio wpływających na proces i jego szybkość a tym samym wydajność.

Etapy powstawania formy wtryskowej:

- Projektowanie detalu wtryskowego (kształtu wypraski, design)

- Korekta kształtu – dostosowanie do wymogów technologii wtryskiwania

- Analiza przepływu w formie wtryskowej – wybór punktu wtryskiwania

- Tworzenie konstrukcji formy wtryskowej – tu zapadają najważniejsze decyzje odnośnie jej technologii wykonania, zastosowanego systemu doprowadzania tworzywa, liczby gniazd, metody termostatowania liczby obiegów termostatujących, sposobu usuwania wypraski z formy i wiele innych mających wpływ na jej koszt, ale i jej pracę

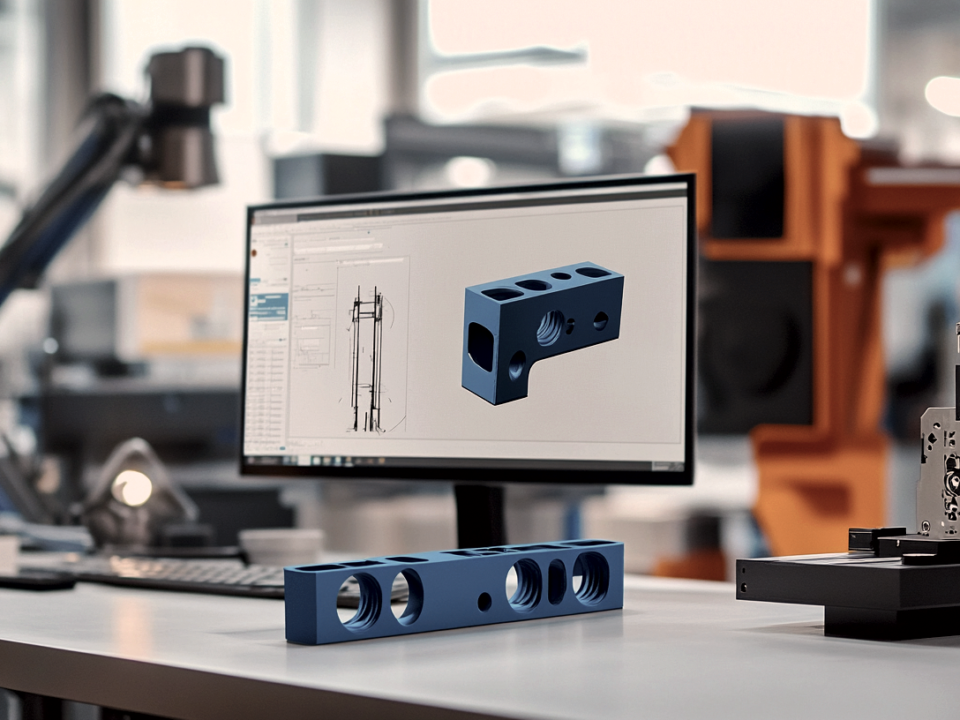

- Proces wytwarzania formy wtryskowej (frezowanie, szlifowanie, obróbka CNC, wykonanie elektrod EDM, elektrodrążenie, obróbka WEDM, polerowanie, szlifowanie, montaż końcowy komponentów formy)

- Uruchomienie formy i kontrola układów

- Testowanie (pierwsze wtryski)

- Kontrola wydajności

- Wykonanie serii testowej

- Przekazanie formy do klienta

Podsumowanie

Czy na pewno się chcesz z tym wszystkim zmierzyć sam? A to dopiero początek, bo przed Tobą cały proces optymalizacji parametrów procesu wtrysku na Twoim narzędziu. Każda forma wtryskowa jest unikalna (chyba że robimy tak zwanego dubla i już wiemy co działa dobrze a co źle w formie), każda ma inny kształt, kinetykę procesu wypełniania. I pomimo stosowania programów komputerowych na etapie projektowania, jeszcze długo doświadczenie i znajomość rozwiązań konstrukcyjnych, ale i nowinek technicznych będzie gwarantem sukcesu w tym ważnym etapie przygotowania i wdrażania nowych projektów.Dr hab. inż. Przemysław POSTAWA, prof. PCz

6 kroków do produkcji Twojego pomysłu

- 1. Design na podstawie wymagań klienta

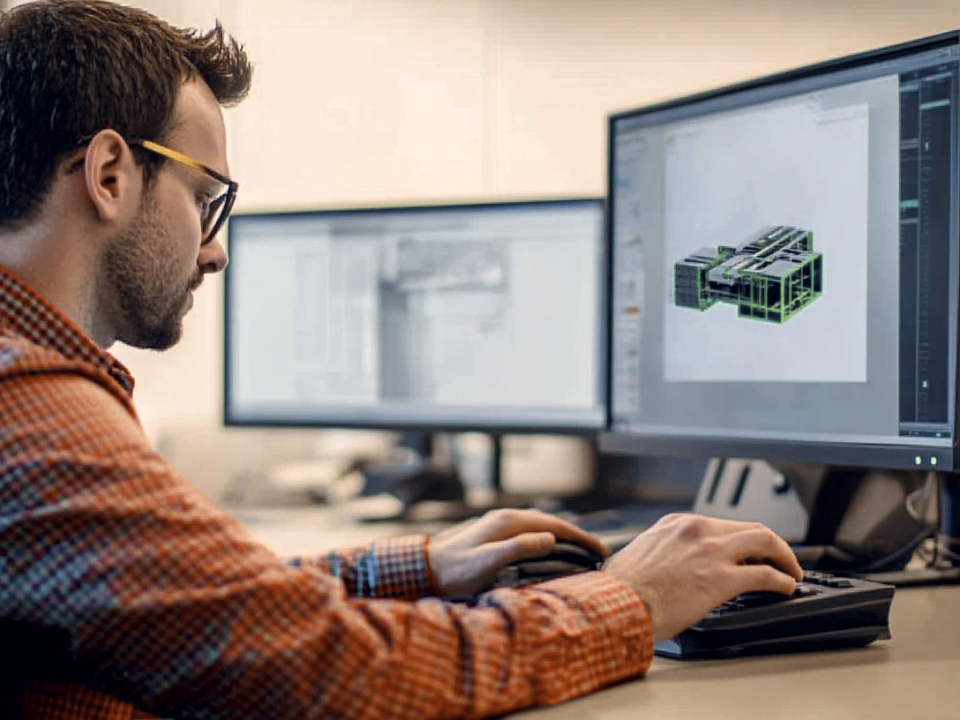

- 2. Projekt wyrobu 3D - wizualizacja komputerowa

- 3. Prototypowanie i walidacja projektu

- 4. Nadzór nad projektem formy wtryskowej

- 5. Nadzór nad wykonaniem formy wtryskowej

- 6. Produkcja wyrobów z tworzyw sztucznych

Zbieramy od Państwa wszystkie oczekiwania i dane niezbędne do wykonania wstępnego projektu wyrobu. Na tej podstawie powstaje pierwsza wycena produkcji nowego projektu.

Tworzymy projekt 3D w programie, w którym można zweryfikować i dopasować wirtualnie każdy detal wyrobu z tworzywa sztucznego. Na tym etapie jest jeszcze możliwość istotnych zmian konstrukcyjnych.

Po akceptacji wirtualnego wyrobu powstaje prototyp funkcjonalny w technologii prototypowej Jest to decydujący moment w procesie realizacji wyrobu, w którym następuje weryfikacja wstępnych założeń.

Po zaakceptowaniu modelu wypraski i omówieniu podstawowych parametrów formy wtryskowej rozpoczyna się proces konstrukcji formy.

Kolejny etap to wykonanie poszczególnych elementów formy wtryskowej, jej montaż i próby na wtryskarce. Produkcja form oparta jest na materiałach i surowcach renomowanych dostawców, a posiadany przez nas park maszynowy pochodzi od światowych producentów obrabiarek.

Końcowym etapem o strategicznym znaczeniu jest produkcja wtryskowa wyprasek. Realizowana jest w oparciu o wtryskarki Arburg i Krauss Maffei z atestowanych tworzyw światowych producentów.