Na czym polega proces wytłaczania?

Biorąc pod uwagę masowy wolumen przetwarzanych tworzyw sztucznych wytłaczanie można uznać za najbardziej dominującą metodę przetwórstwa. Właśnie tą metodą produkuje się wyroby o największej grubości ścianki, takie jak profile, grubościenne rury, płyty i inne. Metoda wytłaczania tworzyw sztucznych podobnie jak wtryskiwania ma wiele odmian technologicznych determinujących kształt, właściwości i funkcjonalność gotowych wyrobów.

Proces wytłaczania wykorzystuje bardzo podobną zasadę działania maszyny jak w przypadku wtryskiwania. Główną różnicą jest to, że najczęściej wytłaczanie jest procesem ciągłym (dotyczy wytłaczania rur, profili, folii rękawowej). W przypadku wytwarzania opakowań, kanistrów, butelek jest połączony z rozdmuchiwaniem wytłoczonego rękawa w formie kształtującej finalny produkt.

Jak przebiega proces wytłaczania tworzyw sztucznych?

Tworzywo, podobnie jak we wtryskiwaniu podawane jest do leja zasypowego układu uplastyczniającego, w którym porusza się ślimak wykonujący tylko ruch obrotowy powodujący przetłaczanie tworzywa ze strefy zasypu (dozowania), poprzez strefy przemiany i sprężania, aż do strefy zasilania. Uplastycznione i zhomogenizowane tworzywo trafia do narzędzia (głowicy wytłaczarskiej) nadającej zazwyczaj połowiczny kształt formowanej wytłoczynie. Połowiczny, dlatego ponieważ niezależnie od procesu wytłaczania tworzyw sztucznych finalny kształt lub wymiar nadawany jest w kolejnych etapach formowania za pomocą dodatkowego wyposażenia technologicznego (walce kalandrujące, forma rozdmuchowa, kalibratory i inne zależne od finalnego produktu). Po ochłodzeniu w narzędziu lub wannie chłodzącej produkt przybiera finalny kształt i wymiary.

Najbardziej charakterystyczne produkty formowane metodą wytłaczania to folie, profile, płyty, rury, opakowania na płyny, filamenty do drukarek 3D, ale również różnego rodzaju opakowania oraz przedmioty puste w środku.

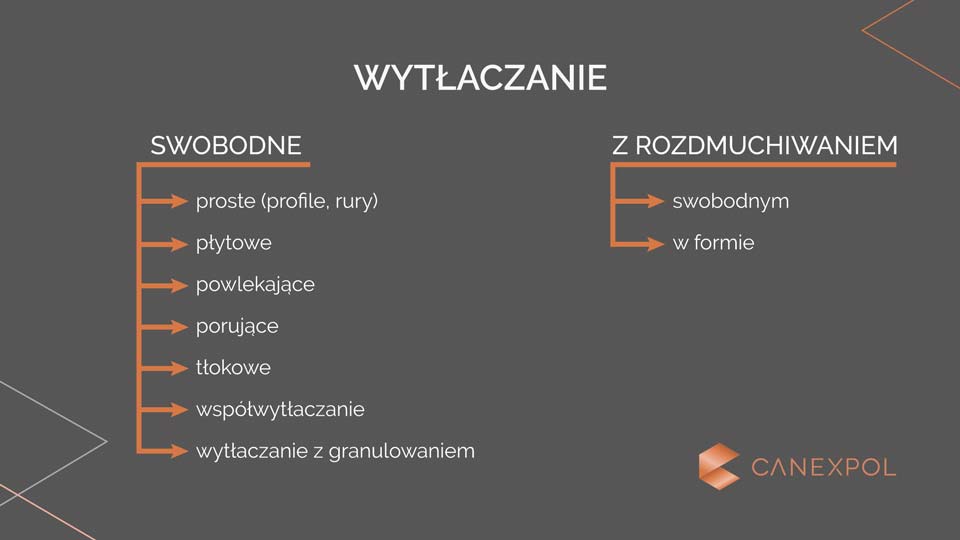

Podobnie jak w przypadku technologii wtryskiwania występuje wiele odmian wytłaczania, które w połączeniu ze specjalnymi narzędziami i oprzyrządowaniem dają bardzo szerokie możliwości produkcji. Wadą jest jednak mniejsza elastyczność gniazd produkcyjnych czy linii technologicznych, czego powodem jest znaczna specjalizacja zastosowanych urządzeń wspomagających proces..

Charakterystyka metod wytłaczania i otrzymywanych wyrobów

W zależności od konfiguracji i budowy linii technologicznej wytłaczania rozróżniamy następujące jego odmiany i produkowane elementy.

Podsumowanie

Technologia wytłaczania tworzyw sztucznych jest bardzo wszechstronna i pozwala osiągać bardzo zróżnicowane właściwości, ale i funkcjonalności formowanych wyrobów. Niestety wymaga to złożonych linii, co powoduje mniejszą uniwersalność linii technologicznych. Nie możemy zatem, jak ma to miejsce w przypadku wtryskiwania, jednego dnia produkować folii, a drugiego butelek na szampon. Linie są mocno wyspecjalizowane i zazwyczaj nastawione na masową i ciągłą produkcję.

Dr hab. inż. Przemysław POSTAWA, prof. PCz

6 kroków do produkcji Twojego pomysłu

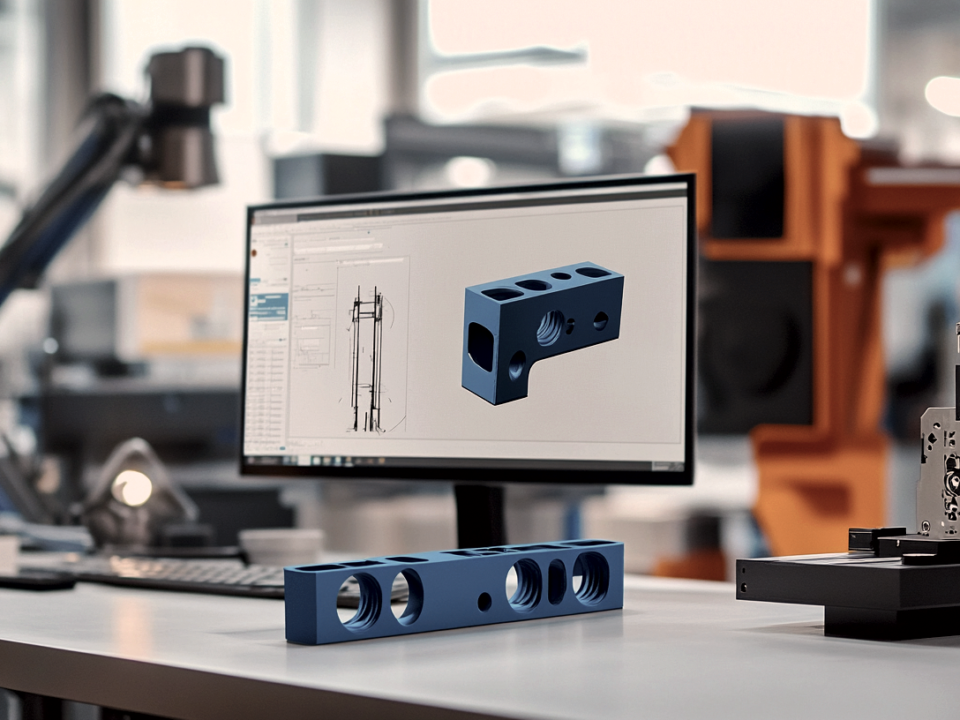

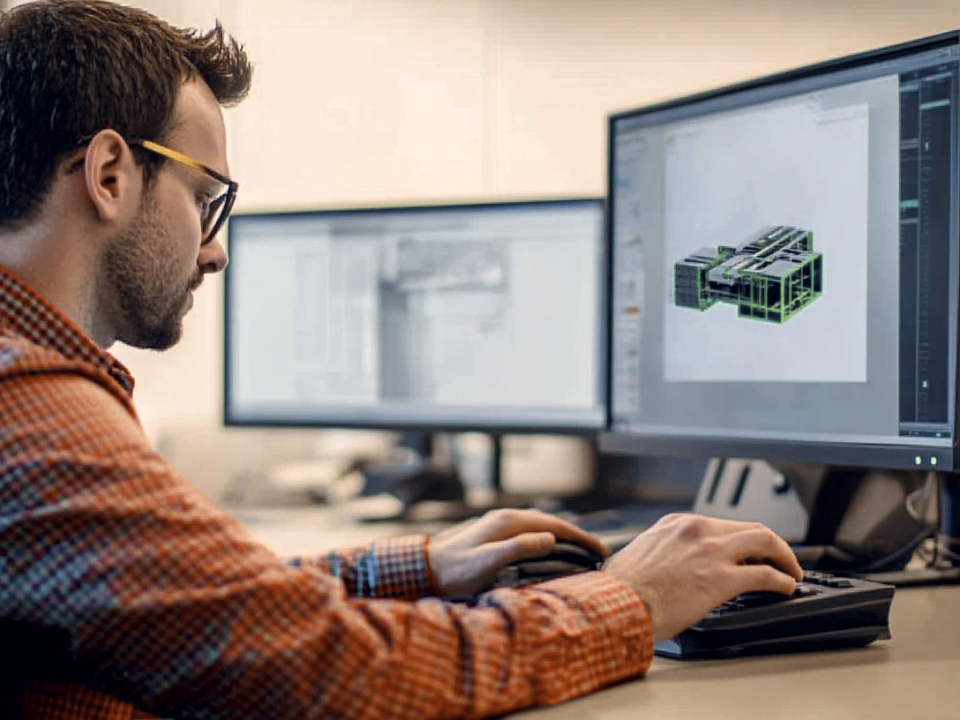

- 1. Design na podstawie wymagań klienta

- 2. Projekt wyrobu 3D - wizualizacja komputerowa

- 3. Prototypowanie i walidacja projektu

- 4. Nadzór nad projektem formy wtryskowej

- 5. Nadzór nad wykonaniem formy wtryskowej

- 6. Produkcja wyrobów z tworzyw sztucznych