Na czym polega przetwórstwo tworzyw sztucznych?

Zacznijmy od tego czym są tworzywa sztuczne. Tworzywa sztuczne, nazywane też polimerami lub w języku potocznym (niekoniecznie fachowym) plastikiem - to materiały, które od swojej budowy cząsteczkowej nazywane są również materiałami wielkocząsteczkowymi. W reakcjach polimeryzacji łączą wiele pojedynczych cząstek (merów) w bardzo długie makrocząsteczki, zwane łańcuchami polimerowymi. Tak najogólniej można opisać strukturę polimerów.

Ilość doprowadzonego ciepła konieczna do procesów przetwórstwa jest zależna od właściwości przetwarzanego tworzywa oraz zastosowanej metody przetwórstwa. Powodem tego jest konieczność wyposażania maszyn w elementy grzejne mające na celu uplastycznienie przetwarzanych tworzyw. W większości procesów przetwórstwo polega na uplastycznieniu lub stopieniu tworzywa w specjalnych układach przetwórczych, następnie nadaniu mu zadanego kształtu przez narzędzie (forma wtryskowa, głowica wytłaczarska, forma odlewnicza itp.) oraz utrwaleniu tego kształtu poprzez ochłodzenie do temperatury uniemożliwiającej deformację (najczęściej poniżej temperatury zeszklenia).

W porównaniu z metalami, szkłem, ceramiką są jednym z najmłodszych materiałów, o tak bardzo różnorodnych właściwościach, że zostały nazwane materiałami XXI wieku. Czynią świat bezpieczniejszym, pomagają oszczędzać energię, zabezpieczać żywność przed zepsuciem podczas przechowywania i transportu, wytwarzać „części zmienne” człowieka (zastawki serca, implanty, endoprotezy stawów i inne). Jednak również dla tych, którzy nieumiejętnie się z nimi obchodzą mogą być powodem problemów.

Głównym surowcem do wytwarzania tworzyw sztucznych są węglowodory – najczęściej ropa naftowa i jej pochodne oraz gaz. Większość przetwarzanych tworzyw, z których wykonuje się opakowania, zabawki, komponenty elektroniczne czy części do pojazdów to tworzywa termoplastyczne.

Na czym zatem polega przetwórstwo tworzyw sztucznych?

Metody przetwarzania i obróbki tworzyw sztucznych – co warto wiedzieć?

Najogólniej zatem można powiedzieć, że przetwórstwo tworzyw sztucznych (niezależnie od postaci ich występowania) polega na realizacji różnych procesów termicznych i chemicznych mających na celu uzyskanie gotowego wyrobu o zadanych cechach. W większości procesów przetwórstwa tworzyw sztucznych (termoplastycznych) główną rolę odgrywa temperatura, a właściwie ciepło.

Jest ono konieczne do przeprowadzenia tworzywa ze stanu stałego, z postaci granulatu (w przypadku technologii wtryskiwania, wytłaczania, kalandrowania, prasowania, odlewania) do stanu plastyczno-płynnego oraz ze stanu stałego w przypadku pracy z półproduktami jak folia, płyty, pręty, profile, rury (w przypadku technologii zgrzewania, spawania, rozdzielania i cięcia termicznego) do stanu plastycznego w celu wykonania np. trwałego połączenia. Następnie po nadaniu kształtu w procesach przetwórstwa konieczne jest ich ochłodzenie utrwalające finalny kształt i pozostałe właściwości fizyczne.

Ilość doprowadzonego ciepła konieczna do procesów przetwórstwa jest zależna od właściwości przetwarzanego tworzywa oraz zastosowanej metody przetwórstwa. Powodem tego jest konieczność wyposażania maszyn w elementy grzejne mające na celu uplastycznienie przetwarzanych tworzyw. W większości procesów przetwórstwo polega na uplastycznieniu lub stopieniu tworzywa w specjalnych układach przetwórczych, następnie nadaniu mu zadanego kształtu przez narzędzie (forma wtryskowa, głowica wytłaczarska, forma odlewnicza itp.) oraz utrwaleniu tego kształtu poprzez ochłodzenie do temperatury uniemożliwiającej deformację (najczęściej poniżej temperatury zeszklenia).

Podsumowanie – najważniejsze czynniki przy przetwórstwie tworzyw sztucznych

Ciepło, jako czynnik i temperatura jako parametr występują w większości procesów przetwarzania i obróbki tworzyw sztucznych. Za każdym razem gdy chcemy zmienić kształt, postać granulatu lub półproduktu (profilu, folii) będziemy potrzebowali na wstępie dostarczenia pewnej ilości ciepła, a po uformowaniu ochłodzenia (czyli odebrania ciepła dostarczonego). Jak widać przetwórstwo tworzyw jest głównie podporządkowane wymianie ciepła pomiędzy materiałem przetwarzanym, a elementami roboczymi maszyn i urządzeń przetwórczych. Dlatego tak ważne jest stosowanie wydajnych procesów i maszyn.

O metodach stosowanych w przetwórstwie tworzyw sztucznych przeczytacie w kolejnych publikacjach z tej serii.

Dr hab. inż. Przemysław POSTAWA, prof. PCz

6 kroków do produkcji Twojego pomysłu

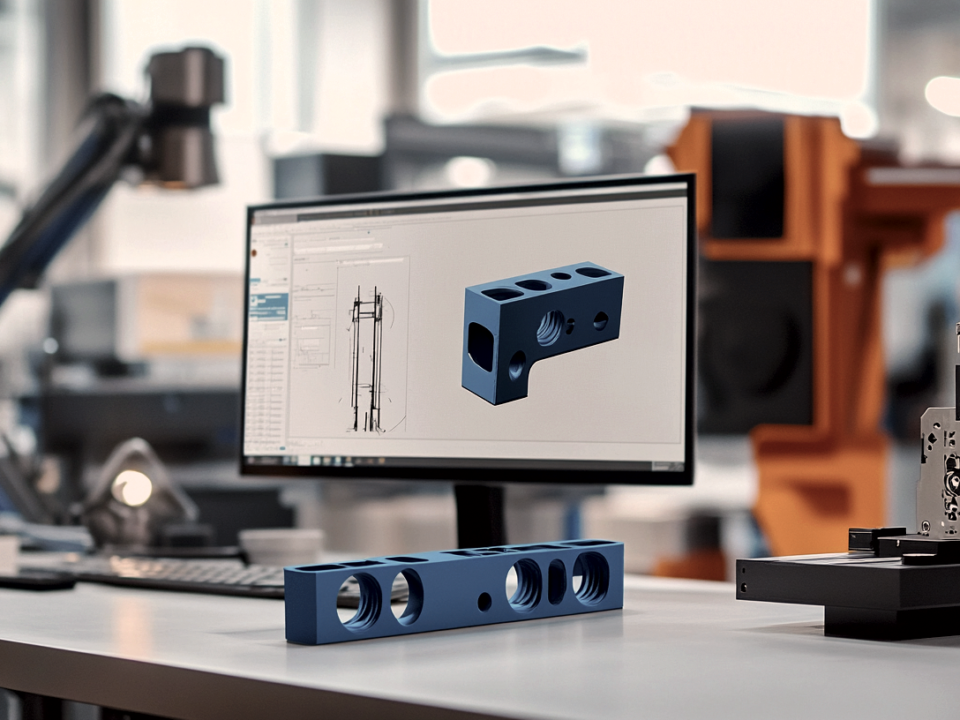

- 1. Design na podstawie wymagań klienta

- 2. Projekt wyrobu 3D - wizualizacja komputerowa

- 3. Prototypowanie i walidacja projektu

- 4. Nadzór nad projektem formy wtryskowej

- 5. Nadzór nad wykonaniem formy wtryskowej

- 6. Produkcja wyrobów z tworzyw sztucznych