Nowy projekt, nowe wyzwania, ale i nowe ryzyko

Tworzywa sztuczne zdominowały nasze życie oraz otoczenie i chcemy czy nie – nie jesteśmy w stanie się od nich uwolnić i pomimo wprowadzania różnych ograniczeń przez Unię Europejską one dalej będą się rozwijały. Oczywiście wszyscy musimy się zgodzić z faktem, że największym problemem w złym postrzeganiu tworzyw sztucznych jest branża opakowaniowa, czyli produkty, o krótkim czasie życia, małej masie a ogromnym wolumenie. Jednak pomimo wszystko produktów z tworzyw będzie przybywać zwiększając udział tych materiałów w rynku.

Czy na pewno takie proste jak się wydaje?

Dlaczego przetwórstwo tworzyw sztucznych jest tak popularne? Odpowiedź jest prosta. Nie ma drugiego takiego materiału, ale i metod jego przetwórstwa, która w tak krótkim czasie pozwala na wykonanie wyrobów w finalnym kolorze, wykończeniu struktury bez konieczności stosowania obróbki wykańczającej (no może z małymi wyjątkami). Jedną z najpopularniejszych technologii przetwórstwa tworzyw sztucznych, obok wytłaczania jest wtryskiwanie. Na pierwszy rzut oka wydaje się ona niesłychanie prosta. Jest maszyna, na której montuje się formę wtryskową, której głównym elementem jest gniazdo lub gniazda formujące w kształcie przedmiotu, który chcemy wtrysnąć. Uplastyczniamy tworzywo, zamykamy formę i wtryskujemy je do jej wnętrza. Następnie ochładzamy wtryśnięty przedmiot – wypraskę, usuwamy z formy, a pieniądze płyną do naszej kieszeni. Niestety tak ten proces wygląda w oczach laika. Fakt, że jest on szybki (wcale nie powoduje, że jest łatwy. Postaram się opisać co należy do najtrudniejszych elementów tego procesu, pomijając koszt inwestycji w maszyny, peryferia i formę.- Ogromna różnorodność tworzyw sztucznych i ich właściwości – co powoduje problem z doborem tworzywa.

- Zróżnicowanie właściwości podczas wtryskiwania: skurczu, orientacji makrocząsteczkowej tworzywa

- Trudność zaprojektowania formy – konieczność korzystania z wyspecjalizowanych firm

- Mnogość parametrów procesu i ich szeroki zakres, który powoduje konieczność dużej wiedzy i doświadczenia obsługi

Nie wystarczy dobry design

Dobry, atrakcyjny design planowanych do produkcji przedmiotów to oczywiście bardzo ważny element w osiągnięciu sukcesu komercyjnego w branży tworzyw sztucznych, ale bardzo łatwo mając na pierwszy rzut oka ciekawy produkt, pominąć pozostałe składniki sukcesu. Już na etapie projektowania warto zastanowić się nad następującymi elementami projektu:- jaką technologię wykorzystamy przy produkcji,

- jaki będzie zakładany wolumen (wielkość produkcji rocznej),

- jaką formę wykonać jedno gniazdową – a może wielogniazdową,

- z jakiego tworzywa wykonać detal oraz jaki jest koszt tworzywa na rynku i jego dostępność,

- czy wybrane tworzywo wymaga stosowania specjalnych dodatków i urządzeń peryferyjnych w procesie wytwarzania,

- logistyka i pakowanie (ile sztuk zmieści się na palecie lub w kartonie).

Dr hab. inż. Przemysław POSTAWA, prof. PCz

6 kroków do produkcji Twojego pomysłu

- 1. Design na podstawie wymagań klienta

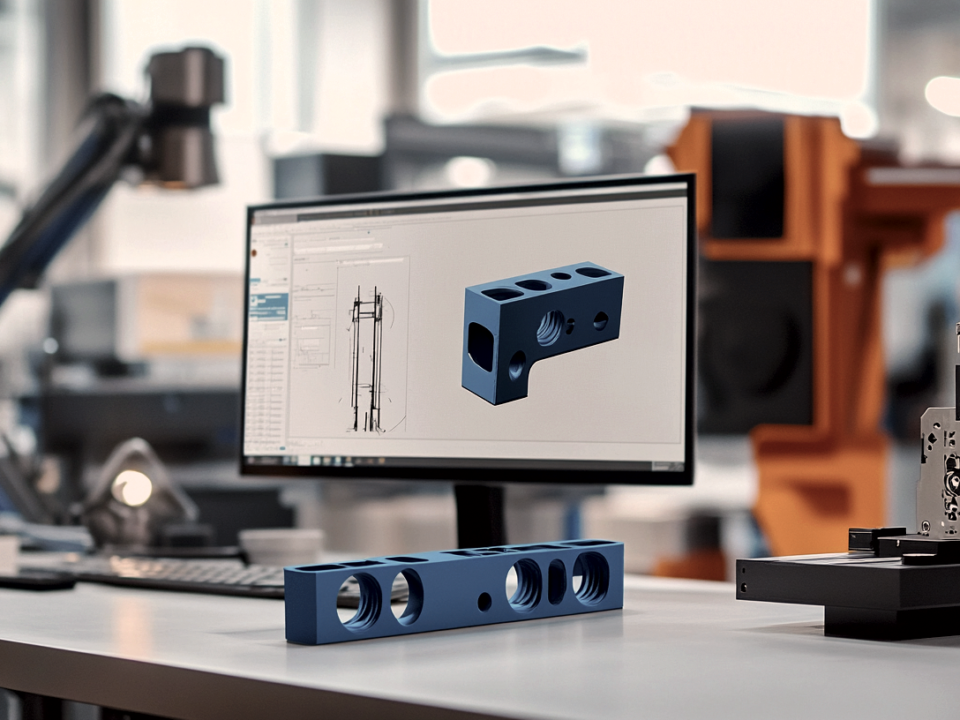

- 2. Projekt wyrobu 3D - wizualizacja komputerowa

- 3. Prototypowanie i walidacja projektu

- 4. Nadzór nad projektem formy wtryskowej

- 5. Nadzór nad wykonaniem formy wtryskowej

- 6. Produkcja wyrobów z tworzyw sztucznych

Zbieramy od Państwa wszystkie oczekiwania i dane niezbędne do wykonania wstępnego projektu wyrobu. Na tej podstawie powstaje pierwsza wycena produkcji nowego projektu.

Tworzymy projekt 3D w programie, w którym można zweryfikować i dopasować wirtualnie każdy detal wyrobu z tworzywa sztucznego. Na tym etapie jest jeszcze możliwość istotnych zmian konstrukcyjnych.

Po akceptacji wirtualnego wyrobu powstaje prototyp funkcjonalny w technologii prototypowej Jest to decydujący moment w procesie realizacji wyrobu, w którym następuje weryfikacja wstępnych założeń.

Po zaakceptowaniu modelu wypraski i omówieniu podstawowych parametrów formy wtryskowej rozpoczyna się proces konstrukcji formy.

Kolejny etap to wykonanie poszczególnych elementów formy wtryskowej, jej montaż i próby na wtryskarce. Produkcja form oparta jest na materiałach i surowcach renomowanych dostawców, a posiadany przez nas park maszynowy pochodzi od światowych producentów obrabiarek.

Końcowym etapem o strategicznym znaczeniu jest produkcja wtryskowa wyprasek. Realizowana jest w oparciu o wtryskarki Arburg i Krauss Maffei z atestowanych tworzyw światowych producentów.