Przetwórstwo tworzyw sztucznych – od pomysłu do wyrobu gotowego (proces produkcji)

Firma CANEXPOL koncentruje swoje działania na kompleksowej obsłudze swoich Klientów, dostarczając im pełne wsparcie techniczne, ułatwiające przejście całego procesu od pomysłu do powstania wyrobu gotowego.

Przetwórstwo tworzyw sztucznych to tylko pozornie prosty proces. Patrząc z boku na wtryskarkę, gdzie z jednej strony sypiemy tworzywo, a z formy wtryskowej wyciągamy uformowany wyrób (gotową wypraskę), można dojść właśnie do takiego wniosku. Nic bardziej mylnego.

Produkty Canexpol - jak działamy?

Tworzenie nowego produktu to skomplikowany proces, przez który dzięki posiadanemu przez Canexpol wieloletniemu doświadczeniu oraz zapleczu technicznemu możemy Państwa przeprowadzić. Jako profesjonaliści realizujemy opracowania dokumentacji technicznej i dbamy o to, aby dobór materiału oraz uruchomienie produkcji wielkoseryjnej było utrzymane na jak najwyższym poziomie.

Przedstawimy kluczowe etapy (kamienie milowe „mile stones”) powstawania wyrobów z tworzyw sztucznych produkowanych metodą formowania wtryskowego.

Projekt na podstawie wymagań klienta - opracowanie dokumentacji technicznej

Zanim wszystko się zacznie musi być pomysł na produkt. Bardzo często dotyczy on tylko ogólnego kształtu geometrycznego (tak zwanego designu). Zdarza się, że kreuje go osoba, która nie do końca ma wiedzę z ograniczeń, jakie posiada technologia wtryskiwania. Dlatego już tutaj powinna zacząć się współpraca z firmą Canexpol.

Najpierw poznamy Państwa założenia, oczekiwania i od samego początku będziemy tworzyć i modyfikować kształt docelowego wyrobu gotowego nie tylko w oparciu o niezbędne technologie, ale również o cechy użytkowe i funkcjonalne, jakimi ma się charakteryzować wyrób gotowy, zdefiniowany przez naszego Klienta.

To kluczowy etap projektu, który będzie miał wpływ na osiągniecie sukcesu na rynku. A przecież nie chodzi tylko o produkcję, ale o dużą sprzedaż. Na tym etapie gromadzone są od Klienta wszystkie oczekiwania, wymagania oraz wszelkie inne dane niezbędne do wykonania wstępnego projektu wyrobu gotowego.

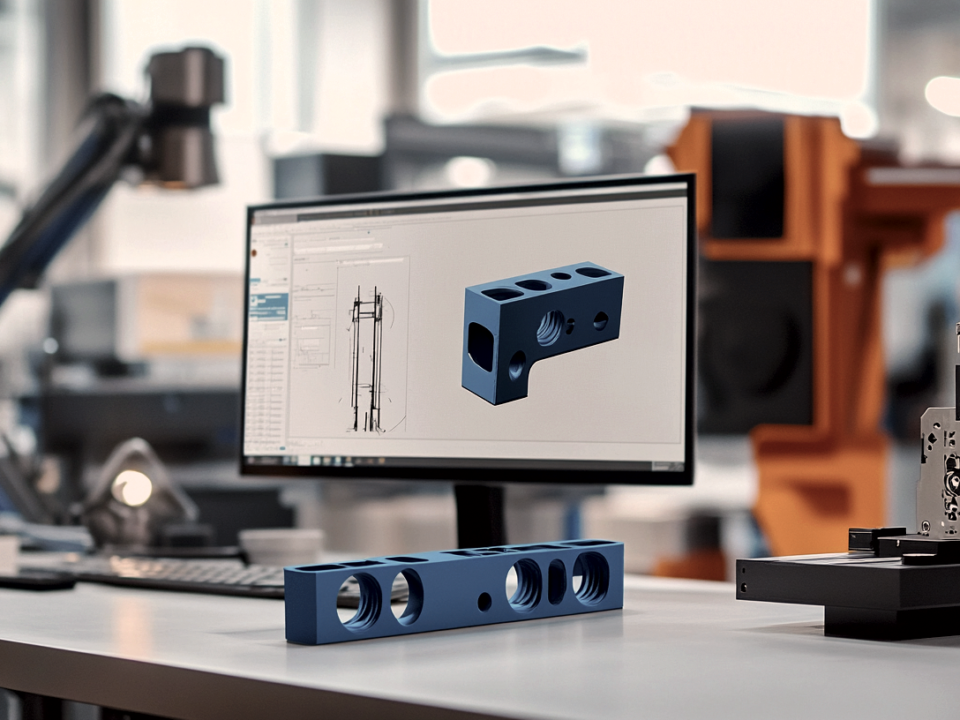

Projekt wyrobu 3D - wizualizacja komputerowa produkcji seryjnej

W kolejnym kroku tworzymy projekt 3D w programie, w którym można zweryfikować i dopasować wirtualnie każdy detal wyrobu z tworzywa sztucznego. Na tym etapie jest jeszcze możliwość istotnych zmian konstrukcyjnych.

To tutaj możemy przewidzieć jego newralgiczne i krytyczne zarazem cechy, możemy przetestować jego logistykę, ułożenie na paletach transportowych, możliwość tak zwanego sztaplowania w celu minimalizacji kosztów transportu i magazynowania.

Proces wizualizacji w produkcji seryjnej

Dalej następuje istotny moment, jakim jest dobór odpowiedniego gatunku tworzywa sztucznego, które zostanie użyte do produkcji projektowanego wyrobu. W tym miejscu możemy również oglądać przekroje, zmieniać kolor, wstępnie pokazywać w różnych scenariuszach użycia, zacząć już kreować strategię marketingową.

Cały czas poruszamy się w cyfrowym świecie modelu. Również na tym etapie uzyskujemy niezbędne informacje i dane potrzebne do oszacowania kosztów budowy formy wtryskowej oraz produkcji wyrobu gotowego.

Prototypowanie i walidacja projektu

Każdy Klient nie może się doczekać, żeby dotknąć tego, co powstanie. Zatem przechodzimy do następnego etapu. Po akceptacji wirtualnego wyrobu, w oparciu o powstały projekt 3D zasadne jest wykonanie funkcjonalnego prototypu w technologii przyrostowej (druk 3D). Jest to decydujący moment w procesie realizacji wyrobu, w którym następuje weryfikacja wstępnych założeń.

To tu możemy przeanalizować wspólnie z Klientem czy projekt spełnia jego oczekiwania, czy jest atrakcyjny, czy podoba się i czy ewentualnie istnieje konieczność naniesienia zmian w wyrobie gotowym, zastosowanych materiałach, barw.

Często produkowane wyroby są złożone z kilku części i różnych tworzyw. To czas i miejsce na sprawdzenie wzajemnych pasowań, tolerancji, analiza złożeń i przyszłych operacji montażu. To tu najczęściej zapadają decyzje o technologii łączenia, a jest ich wiele i każda ma swoją specyfikę. Jak pokazało nasze doświadczenie, nie należy pomijać tego etapu.

Testy i prototypy- to naprawdę ważne!

Warto poświęcić czas i pieniądze na wykonanie prototypów i testowanie ich funkcjonalności w różnych warunkach. W szczególności jest to ważne w przypadku wyrobów, które wykorzystujemy w określony sposób i w określonych warunkach.

Tylko w taki sposób możemy prześledzić scenariusze użytkowania realnego już wyrobu, sprawdzić ergonomię, dokonać pewnych modyfikacji kształtu, zastanowić się nad montażem, dekorowaniem, wstępnie wycenić koszty tych operacji.

Jest to etap, po którym koszty projektu zaczną rosnąć, ponieważ rozpoczniemy budowę formy wtryskowej. Z kosztowego punktu widzenia ten etap należy przejść bez pośpiechu i z rozwagą. Należy go dokładnie zdefiniować, rozpisać i nanieść na osi czasu.

Specjaliści z firmy Canexpol dokładają wszelkich starań, aby wypunktować te wszystkie ważne czynniki. Spowodują, że wyrób gotowy będzie cieszył się uznaniem i będzie wykonany w najlepszej technologii przy jednocześnie zoptymalizowanych kosztach wytworzenia, spełniając przy tym wszelkie wymagania techniczne i jakościowe.

Nadzór nad projektem formy wtryskowej

Po zaakceptowaniu modelu wyrobu gotowego i omówieniu podstawowych parametrów formy wtryskowej rozpoczyna się proces konstrukcji formy. Forma to serce procesu wytwarzania. Czasem przy złożonych detalach trzeba wykonać kilka form lub formy rodzinne.

Czym się zajmujemy w zakresie nadzorowania?

Firma Canexpol zajmie się tym etapem kompleksowo, dzięki czemu Klient może zaoszczędzić nie tylko czas, ale i pieniądze. Zdobyte doświadczenie w konstrukcji i eksploatacji form wtryskowych pozwala właściwie zaplanować i czuwać nad terminową realizacją przyjętego harmonogramu procesu tworzenia formy. To na tym etapie musimy wybrać:

- materiał do budowy formy wtryskowej,

- wyznaczyć wartość skurczu wzdłużnego i poprzecznego,

- zaprojektować chłodzenie formy wtryskowej w celu odprowadzania ciepła lub termostatowania.

To wszystko w oparciu o docelowe tworzywo i jego właściwości przetwórcze, co w ostateczności przełoży się na osiągnięcie odpowiedniego stopnia krystaliczności, orientacji, braku deformacji, a tym samym wytrzymałości mechanicznej.

Do obowiązków w ramach nadzoru nad wykonaniem formy wtryskowej należą konsultacje z narzędziownią, uczestnictwo przy przeglądach, monitorowanie poszczególnych etapów procesu powstawania formy wtryskowej oraz testy, odbiory i optymalizacja parametrów.

Czy wiedza o produkcji seryjnej ma znaczenie?

Dodatkowo bardzo ważna jest wiedza z zakresu właściwości tworzyw sztucznych, dzięki której dobór właściwego surowca do danego detalu jest optymalny. Warto też dodać, że na etapie produkcji mogą występować różne problemy technologiczne.

Dbamy o to, aby czas wtrysku, układ chłodzenia oraz wszystkie elementy formy wtryskowej współgrały ze sobą tak, aby stworzyć idealny gotowy produkt. To są kluczowe czynniki dla powodzenia projektu.

Nowe dyrektywy Unii Europejskiej wymuszają na producentach coraz częstsze i z większym udziałem stosowanie regranulatów. To też warto przewidzieć już na etapie tworzenia narzędzia i wykonać proste badania nowej mieszanki zastosowanego tworzywa. W tym zakresie współpracujemy z laboratoriami oraz uczelniami wyższymi np. Politechniką Częstochowską.

Nadzór nad wykonaniem formy wtryskowej

Mając już wszystkie założenia do konstrukcji formy wtryskowej, nadzorujemy jej wykonanie w założonym materiale, założonymi metodami termostatowania i usuwania wypraski oraz całej motoryce formy. Należy pamiętać, że konstrukcja formy i jej wykonanie decyduje (obok maszyny) o szybkości jej pracy.

Czas cyklu decyduje o kosztach wytwarzania, a to z kolei o koszcie wyrobu gotowego. Czasem pozornie bardzo droga forma wtryskowa, wykorzystująca bardzo zaawansowane systemy gorąco kanałowe czy chłodzenia zwraca się znacznie szybciej, ponieważ jest po prostu „szybka”. Uzyskuje krótkie czasy cyklu, produkując wydajnie, bez niepotrzebnych przestojów, zacięć czy defektów.

Firma Canexpol jest w pełni odpowiedzialna za budowaną formę wtryskową. Na koniec tego etapu oddajemy Klientowi narzędzie gotowe do pracy.

Produkcja wyrobów z tworzyw sztucznych

Dzięki bardzo zróżnicowanemu parkowi maszynowemu firma Canexpol jest w stanie poddać formę próbom w pełnych cyklach produkcyjnych, wtedy kiedy osiąga ona swoją największą wydajność produkcyjną.

Wyspecjalizowana kadra ustawiaczy i technologów, corocznie przechodzi specjalistyczne szkolenia i nieustannie podnosi swoje umiejętności i kwalifikacje.

Bardzo nowoczesny i stale doposażany park maszynowy oparty jest głównie o europejskich producentów wtryskarek. Posiadamy wtryskarki o sile zwarcia między 40 a 1080 ton, co powoduje, że jesteśmy bardzo elastyczni, a zarazem wszechstronni w zakresie możliwości podejmowania nowych projektów. W firmie Canexpol można również zmontować produkowane elementy w funkcjonalny produkt gotowy do sprzedaży. Jesteśmy również w stanie wycenić i przygotować w razie konieczności odpowiednie stanowiska do montażu oraz wykonać oprzyrządowanie do montażu (np. stanowisko/przymiar do wiercenia).

Nadruki, łączenia i produkcja

W przypadku konieczności zastosowania metody łączenia poprzez zgrzewanie dobierzemy odpowiednią technologię i oprzyrządowanie. Obecnie pracujemy na zgrzewarkach renomowanej firmy BRANSON. Ten etap należy przewidzieć już na samym początku, ponieważ metoda ta wymaga odpowiedniej konstrukcji miejsca zgrzewu.

Jeśli chcesz wykonać nadruk, również jesteśmy w stanie wykonać wszystkie prace związane z tą operacją różnymi metodami (sitodruk, tampodruk).

Dzięki ciągłemu doskonaleniu i corocznej obecności naszych pracowników na międzynarodowych targach niewiele rzeczy jest nas w stanie zaskoczyć. Jesteśmy gotowi sprostać merytorycznie i technologicznie wielu naprawdę trudnym projektom.

Wiemy, że nie można znać się na wszystkim, dlatego współpracujemy z renomowanymi ośrodkami akademickimi w Polsce w zakresie badań tworzyw, analizy wad i defektów, a także z firmami oferującymi pełne wsparcie techniczne.

Właściwe przechowywanie form wtryskowych

Forma wtryskowa będzie bezpiecznie zakonserwowana w naszym magazynie w oczekiwaniu na zlecenie wykonania następnej partii produkcyjnej. Pracownicy działu utrzymania ruchu przeprowadzają prace związane z przeglądami i konserwacją zgodnie z wewnętrznymi procedurami obowiązującymi w firmie. Dział kontroli jakości kontrolując jakość detalu monitoruje zużycie narzędzi, w odpowiednim czasie zlecając ich regenerację.

Przechowywanie wyprodukowanych detali w optymalnych warunkach.

Dzięki dużej powierzchni magazynowej i kontroli warunków w niej występujących możemy przechowywać twoje strategiczne produkty, tak aby były dostępne na żądanie.

Warunki przechowywania detali z tworzyw sztucznych mają kolosalny wpływ na ich stabilność wymiarową i deformacje. W szczególności dotyczy to detali z poliamidów, które mocno chłoną wilgoć, co powoduje nie tylko znaczącą zmianę ich wymiarów, ale i właściwości.

Mamy nadzieję, że ta krótka opowieść dała wyobrażenie o procesie wtryskiwania od początku do końca i przekonała, że warto poświęcić go naszej firmie, komuś, kto ma duże doświadczenie w tym, co robi. Jeśli czegoś nie przekazaliśmy, to chętnie odpowiemy na każde pytanie.

.Dr hab. inż. Przemysław POSTAWA, prof. PCz

6 kroków do produkcji Twojego pomysłu

- 1. Design na podstawie wymagań klienta

- 2. Projekt wyrobu 3D - wizualizacja komputerowa

- 3. Prototypowanie i walidacja projektu

- 4. Nadzór nad projektem formy wtryskowej

- 5. Nadzór nad wykonaniem formy wtryskowej

- 6. Produkcja wyrobów z tworzyw sztucznych