Reguła 1-10-100

Błąd, któremu udało się zapobiec kosztuje sto razy mniej od błędu, który udało się stwierdzić.

P.Smanst, G. Elst

Czy warto powierzać innym nasze projekty?

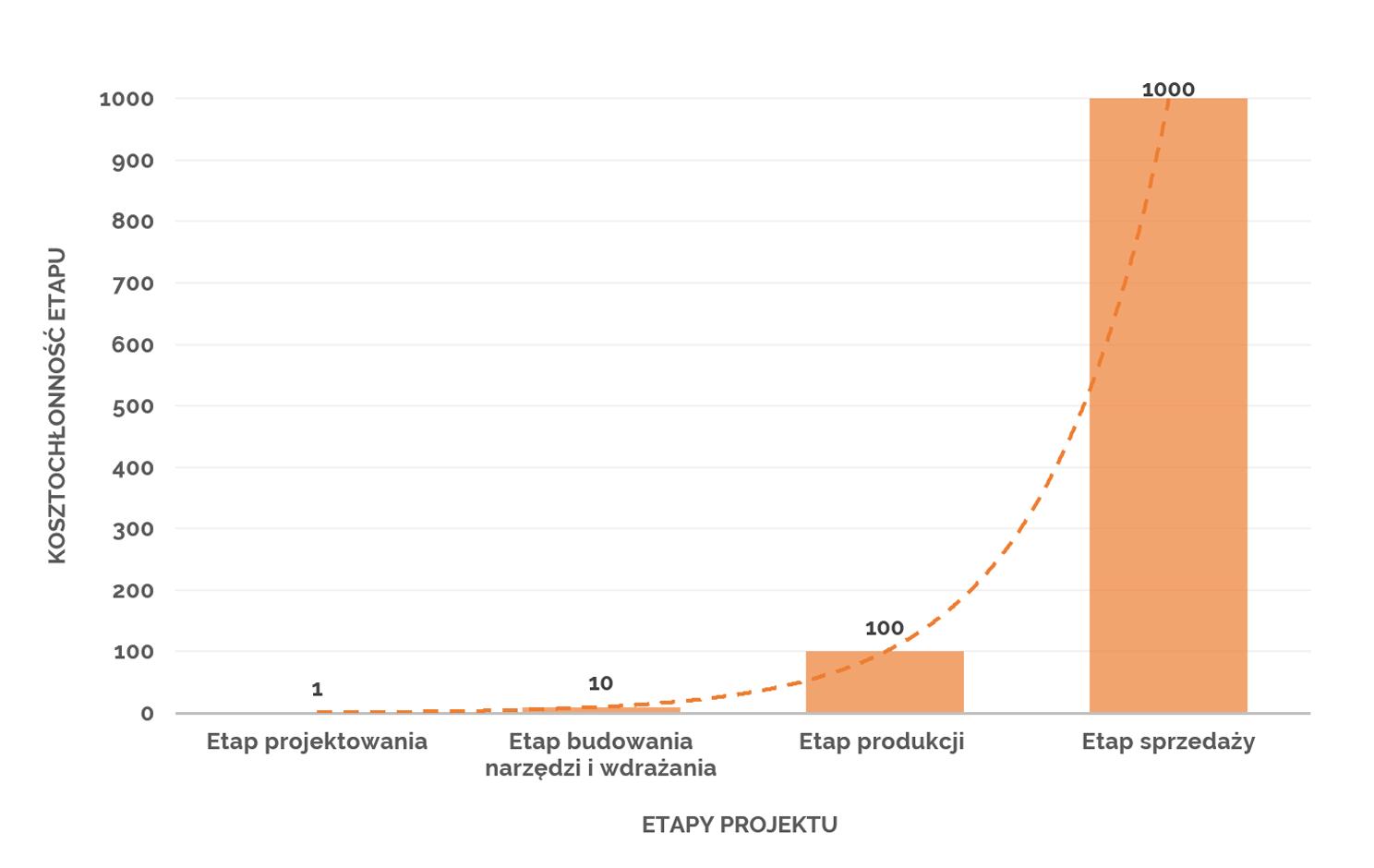

Ważne pytanie, bo przecież nikt nic nie robi za darmo. Podam kilka przykładów. Ostatnio remontując dom sam wykonywałem pewne prace i ku zdziwieniu kosztowało mnie to więcej niż gdybym wynajął firmę. Zastanawiałem się jak to możliwe. Otóż ja spędziłem mnóstwo czasu na poznaniu problemu, przygotowania się do niego, następnie dużo środków na zakup niezbędnych narzędzi, a później pracę wykonywałem sam przez kilkanaście dni. W domu obok firma zrobiła to ekipą za 2 dni, a sąsiad zapłacił mniej a i odpowiedzialność za projekt jest po stronie wykonawcy. Przekazanie odpowiedzialnych zadań, których nie wykonujemy na co dzień jest bardziej opłacalne bo działa w dłuższej perspektywie. W szczególności dotyczy to branży przetwórstwa. W kontekście kosztów wdrażania nowych projektów często mówi się o tak zwanej regule dziesięciokrotności, czyli 1-10-100. Reguła ta wskazuje, że koszty związane z ujawnieniem wady oraz jej usunięciem rosną dziesięciokrotnie w następnych fazach procesu produkcji. Przykładowo wtedy, gdy koszt ujawnienia wady w dokumentacji technicznej to 1 złoty, to w produkcji koszt ten wyniesie 10 złotych, w montażu i badaniach aż 100 złotych, a u klienta nawet 1000 złotych.

Wobec tego każdy przedsiębiorca powinien pamiętać o tym, jak duże znaczenie ma dogłębne przemyślenie wdrażanych produktów.

Po wypuszczeniu na rynek nowej serii kserokopiarek i po zainstalowaniu u odbiorców wykryto, że kopiarki posiadają wadę. Po analizie ustalono, że gdyby wadę wykryto na etapie projektowania to koszt usunięcia błędu wyniósł by 35 USD, przed uruchomieniem produkcji, po weryfikacji projektu koszty wyniosłyby 368 USD, po wyprodukowaniu kopiarek, ale przed wysyłką, już 17 000 USD. W ostateczności cała akcja serwisowa kosztowała producenta bagatela 590 000 USD. Daje do myślenia.

A co dalej?

Wybierając firmę do współpracy najlepiej przekazać jej zatem odpowiedzialność za cały projekt, od idei, poprzez funkcjonalność, wybór technologii, projekt formy wtryskowej i jej optymalizację, próby końcowe formy, wdrożenie projektu produkcyjnego i uzyskanie zakładanej szybkości produkcji. I nawet po spełnieniu wszystkich tych założeń pamiętać należy, że zawsze jeszcze można pracować nad optymalizacją procesu produkcyjnego – bo w przetwórstwie jest wiele parametrów technologicznych, które pozwalają z jednej strony kreować jakość produkowanych przedmiotów, a z drugiej strony „wykręcać” z procesu jak najwięcej. Przykładowo skrócenie czasu cyklu o 0,5 sekundy czasem wydaje się żadną oszczędnością – owszem jeśli cykl trwa 4 minuty, ale w przypadku czasów cyklu kilku lub kilkunasto sekundowych w skali roku i kilku maszynach oszczędności pozwalają zakupić kolejną niewielką maszynę. O parametrach i optymalizacji więcej w kolejnych artykułachDr hab. inż. Przemysław POSTAWA, prof. PCz

6 kroków do produkcji Twojego pomysłu

- 1. Design na podstawie wymagań klienta

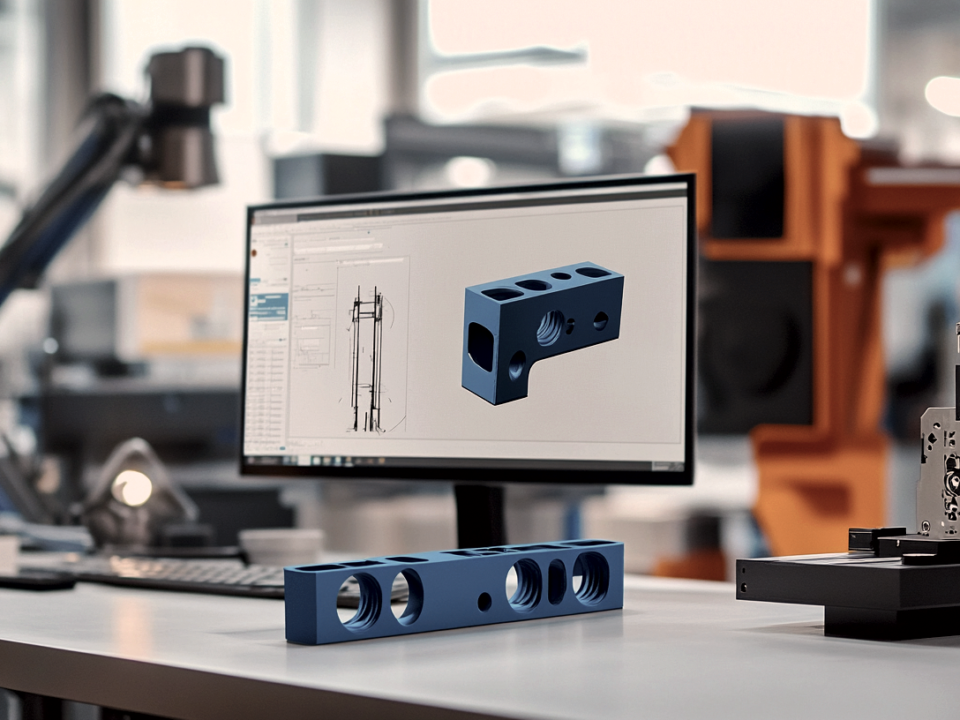

- 2. Projekt wyrobu 3D - wizualizacja komputerowa

- 3. Prototypowanie i walidacja projektu

- 4. Nadzór nad projektem formy wtryskowej

- 5. Nadzór nad wykonaniem formy wtryskowej

- 6. Produkcja wyrobów z tworzyw sztucznych

Zbieramy od Państwa wszystkie oczekiwania i dane niezbędne do wykonania wstępnego projektu wyrobu. Na tej podstawie powstaje pierwsza wycena produkcji nowego projektu.

Tworzymy projekt 3D w programie, w którym można zweryfikować i dopasować wirtualnie każdy detal wyrobu z tworzywa sztucznego. Na tym etapie jest jeszcze możliwość istotnych zmian konstrukcyjnych.

Po akceptacji wirtualnego wyrobu powstaje prototyp funkcjonalny w technologii prototypowej Jest to decydujący moment w procesie realizacji wyrobu, w którym następuje weryfikacja wstępnych założeń.

Po zaakceptowaniu modelu wypraski i omówieniu podstawowych parametrów formy wtryskowej rozpoczyna się proces konstrukcji formy.

Kolejny etap to wykonanie poszczególnych elementów formy wtryskowej, jej montaż i próby na wtryskarce. Produkcja form oparta jest na materiałach i surowcach renomowanych dostawców, a posiadany przez nas park maszynowy pochodzi od światowych producentów obrabiarek.

Końcowym etapem o strategicznym znaczeniu jest produkcja wtryskowa wyprasek. Realizowana jest w oparciu o wtryskarki Arburg i Krauss Maffei z atestowanych tworzyw światowych producentów.