Techniki stosowane przy przetwórstwie tworzyw sztucznych

Przetwórstwo tworzyw sztucznych to bardzo szeroki obszar obejmujący dziesiątki metod przetwarzania i obróbki, w celu uzyskania określonego kształtu wyrobu lub zmiany jego funkcjonalności poprzez połączenie, rozdzielenie i inne zabiegi fizyko-chemiczne. Przetwórstwo tworzyw sztucznych obejmuje najczęściej metody formowania tworzyw w stanie plastycznym lub płynnym, a rzadziej mechaniczną obróbkę wiórową, choć i taką wykorzystuje się coraz częściej.

Ponieważ każda metoda przetwórstwa tworzyw jest unikalna dla dalej grupy wyrobów, dlatego zwykle związane są z nią określone maszyny i urządzenia technologiczne oraz wspierające proces (urządzenia peryferyjne).

Najważniejsze metody przetwórstwa tworzyw sztucznych termoplastycznych

Do najważniejszych metod stosowanych w przetwórstwie tworzyw termoplastycznych należy zaliczyć:

- wytłaczanie i jego odmiany – największa grupa odmian i jednocześnie największa liczba tworzyw przetwarzanych jest

tą metodą. Proste wytłaczanie to wytwarzanie profili, kształtowników. W połączeniu z rozdmuchiwaniem można otrzymać opakowania na ciecze, zbiorniki, a poprzez rozdmuchiwanie swobodne folie rękawową, wykorzystywaną

w przemyśle opakowaniowym i rolnictwie, - wtryskiwanie i jego odmiany – druga najczęściej wykorzystywana metoda polega na wtryskiwaniu płynnego (uplastycznionego) tworzywa do formy wtryskowej, a następnie zestaleniu go w fazie ochładzania i usunięciu z formy,

- prasowanie (tłoczne i przetłoczne) – metoda zarezerwowana dla grupy tworzyw termoutwardzalnych, niestety niemożliwych do dalszego przetwórstwa (recyklingu), stąd stanowiących marginalną produkcję,

- laminowanie – służy do powlekania materiałów, tkanin, papieru warstwą z tworzyw sztucznych,

- kalandrowanie – celem jest wytworzenie taśm, folii i płyt o zadanej fakturze lub teksturze nadawanej przez obracające się walce,

- odlewanie (ciśnieniowe, bezciśnieniowe i rotacyjne) – stosowane do oddania kształtu form poprzez rozpływanie grawitacyjne lub pod działaniem ciśnienia tworzywa. Odlewanie rotacyjne pozwala na uzyskanie przedmiotów pustych w środku (wielkogabarytowe opakowania, zbiorniki, kontenery i inne).

Każda z tych metod posiada wiele odmian związanych ze specyficznymi właściwościami finalnych wyrobów. Każda

z metod posiada również swoje zalety i wady oraz ograniczenia technologiczne, wynikające z zasady działania i kształtu stosowanych narzędzi.

Procesy w przetwórstwie tworzyw sztucznych, które również należy wyróżnić

Wśród wielu procesów wykorzystywanych w przetwórstwie tworzyw sztucznych należy wyróżnić również:

- obróbkę skrawaniem (toczenie, frezowanie, struganie, wiercenie, gwintowanie, cięcie, szlifowanie i polerowanie),

- spawanie, zgrzewanie i klejenie,

- nakładanie powłok z tworzyw sztucznych (nakładanie gotowych powłok, zanurzanie, spiekanie, natryskiwanie płomieniowe, powlekanie)

- metalizowanie tworzyw sztucznych, w celu nadania ich powierzchni wyglądu i właściwości metalu.

- gięcie na gorąco,

- rozdzielanie cieplne wykorzystywane w procesach cięcia tworzyw (np. bloków styropianu)

Techniki przetwórstwa tworzyw sztucznych – najważniejsze informacje

Jak widać metod, którymi można formować tworzywa sztuczne, ale i modyfikować ich specyficzne cechy, jest bardzo wiele.

Co za tym idzie wybór metody przetwórstwa do wytwarzania elementów z tworzyw sztucznych musi być poparty wieloma analizami opłacalności, kosztów zakupu maszyn i wytworzenia oprzyrządowania technologicznego. Jeden i ten sam element można wytworzyć na wiele sposobów, jednak wybrana metoda nie musi gwarantować sukcesu rynkowego, ponieważ inna może być droższa w inwestycji, ale tańsza w produkcji masowej.

Dr hab. inż. Przemysław POSTAWA, prof. PCz

6 kroków do produkcji Twojego pomysłu

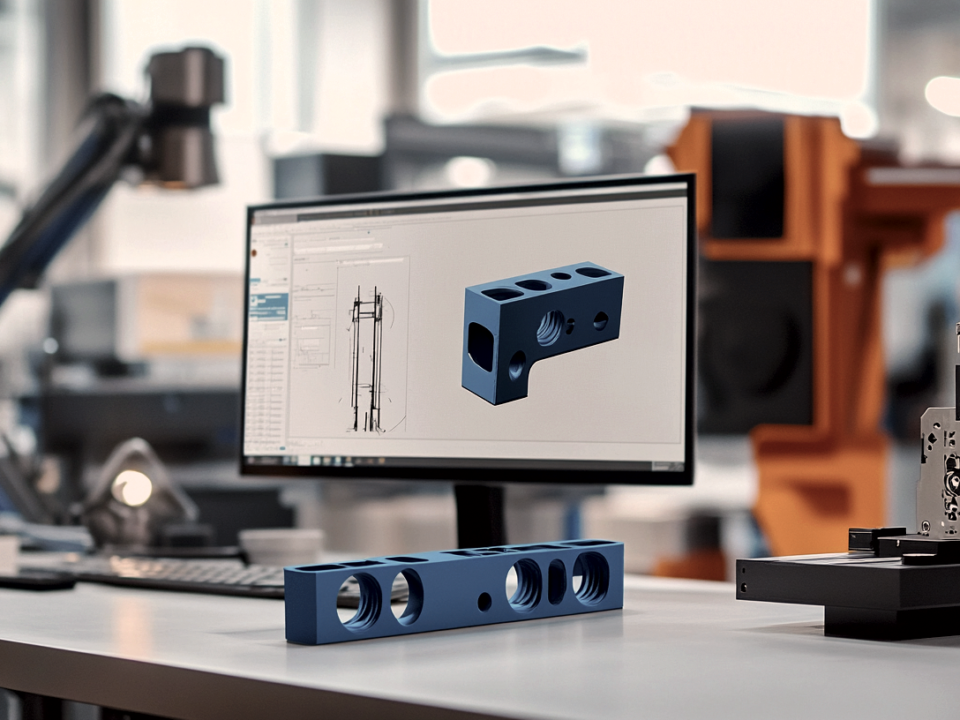

- 1. Design na podstawie wymagań klienta

- 2. Projekt wyrobu 3D - wizualizacja komputerowa

- 3. Prototypowanie i walidacja projektu

- 4. Nadzór nad projektem formy wtryskowej

- 5. Nadzór nad wykonaniem formy wtryskowej

- 6. Produkcja wyrobów z tworzyw sztucznych